Pisos de gran formato

La guía ACI 302 construcción de pisos en concreto nos recuerda que “la calidad de una losa o piso de concreto depende altamente de lograr una superficie dura y durable que es plana, relativamente libre de grietas y con adecuada pendiente y elevación. Las propiedades de la superficie están determinadas por el proporcionamiento de las mezclas y la calidad de las operaciones de concreto y diseño de juntas”.

El desempeño óptimo en el tiempo de los pisos industriales refiere el control de fisuramiento, de tal manera que reducir el número de juntas en la losa será un factor determinante de durabilidad, sumado a otros establecidos durante la etapa de diseño, etapa de construcción en operaciones de nivelación de la base y de construcción y finalmente de puesta en uso de la losa de concreto.

La contracción por secado constituye una de las principales causas de agrietamiento en el concreto e involucra el movimiento y la pérdida de agua dentro de los poros extremadamente pequeños de la pasta hidratada y desde el interior del gel (CSH). A medida que el concreto se seca, se pierde humedad desde estos poros muy pequeños formándose meniscos. La tensión superficial del agua asociada a estos meniscos atrae los poros unos a otros y da como resultado una pérdida de volumen en el concreto.

En la concepción de un piso de gran formato se busca minimizar este fenómeno de contracción en el concreto, por lo cual se suman de forma general las siguientes condiciones que permiten proyectos exitosos:

- Uso de tecnología

- Estudios específicos de los materiales a emplear en el proyecto

- Trabajo mancomunado diseñador – productor de concreto – proveedor de tecnología- dueño de proyecto y constructor.

Existen diferentes tecnologías con experiencias exitosas a nivel internacional que permiten aumentar el espaciamiento de juntas, entendiendo que el principal objetivo es minimizar la contracción por secado y así mismo el potencial agrietamiento de las losas, la guía ACI 223 provee los lineamientos que permiten desarrollar concretos de contracción compensada, concretos especiales usados por más de 40 años, probados de manera eficiente para este propósito.

La guía ACI 223 refiere aplicaciones del concreto de contracción compensada no solo en la configuración de pisos industriales, también en autopistas, pavimentos, aeropuertos, estructuras hidráulicas, plantas de tratamiento de aguas residuales, parqueaderos y losas sobre terreno entre otras estructuras.

Sumado al concreto de contracción compensada se ha propuesto en la solución de estos pisos el uso de macro-refuerzo metálico y/o sintético, de uso estructural con aporte a esfuerzos por fatiga y posfisuración, el beneficio de uso de macro fibras estructurales redunda en la durabilidad de estos concretos.

El concreto de contracción compensada (CCC) puede ser fabricado con un aditivo tipo G que en combinación con el cemento genera un efecto expansivo en estado fresco y estado endurecido en el concreto, esta expansión minimiza el agrietamiento presentado en la contracción por secado de las losas. En el gráfico 1 se puede apreciar una comparación del cambio volumétrico experimentado por cada uno de los casos descritos a continuación: contracción por secado de un concreto elaborado con cemento portland ordinario (CPO), contracción por secado de un concreto diseñado con baja contracción (CBC) el cual prevé generalmente el uso de aditivos reductores de alto rango y aditivos reductores de contracción y de un concreto de contracción compensada adicionados con compensadores de contracción (CCC), la expansión generada es compensada por la contracción del concreto para luego presentar resultados de contracción mínima cercana a cero.

Referencia: (ACI Committee 223, 2010).

La contracción compensada del cemento se constituye y proporciona de tal manera, que el concreto incrementará el volumen después del fraguado y durante su endurecimiento gracias al uso del componente G, la expansion es favorecida por el curado con agua.

La restricción interna derivada del refuerzo se requiere para compensar la contracción, en este sentido la expansión inducirá tensión en el refuerzo y compresión en el concreto.

La contracción producida por el subsecuente secado reducirá o mitigará la tensión por expansión causada por la expansión inicial en lugar de los esfuerzos de tensión que podrían resultar en fisuramiento de la estructura.

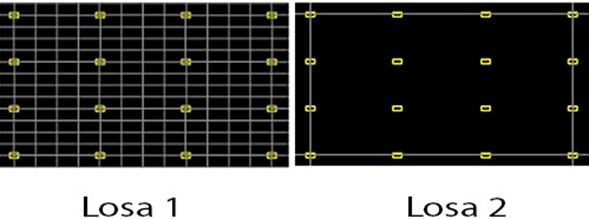

Comparativo de juntas en tableros de concreto convencional vs CCC (simulación de losa de 45m x 45m : 2025 m2).

Losa # 1

Losa de concreto sin refuerzo de 15 cm de espesor con 100 metros lineales de juntas de control y 144 tableros independientes.

Esta losa presentará alabeo y deterioro en las juntas.

Losa # 2

Losa de Concreto de Contracción Compensada de 15 cm de espesor sin juntas de control. No existirá movimiento de la losa debido a que las juntas de control han sido eliminadas.

Para minimizar el riesgo de fisuras y presencia de alabeo debido a la contracción por secado y lograr diseños eficientes en juntas se recomienda de forma general un diseño de mezcla con las siguientes características:

- Bajo contenido de pasta.

- Baja cantidad de agua.

- Aumento de contenido de agregado grueso.

- Evitar agregados con materiales deletéreos.

- Uso de aditivos especializados

Basados en los criterios establecidos en la guía ACI 223 y en la experiencia en el diseño y construcción de pisos industriales sobre terreno, se configura una aplicación de pisos de gran formato con alcance a concreto de contracción compensada, concreto reforzado con macro-fibra metálica estructural y/o macro-fibra sintética, con módulos de rotura entre 4,0 – 5,5 MPa; diseñado con el objeto de extender el espaciamiento de juntas, reducir el alabeo y mejorar la vida en servicio de pisos industriales y comerciales interiores construidos de acuerdo a la guía técnica ACI 302 y ACI 360.

El piso de gran formato se compone entre otros de los siguientes factores claves:

1. Establecimiento claro de requerimiento de contracción por secado, el cual se establece en el proceso de especificación, generando conceptos técnicos enmarcados en las normas: ASTM C157: método estándar para evaluar cambio de longitud en concreto y mortero elaborado con cemento hidráulico; ASTM C157 modificada, ASTM C878: Método estándar para expansión restringida de contracción compensada y ASTM C878 modificada*.

2. Cumplimiento de resistencia residual de macro-fibras, las macro-fibras sintéticas deben ser preferiblemente de poli-olefina y cumplir con la norma ASTM C 116, tipo III y ASTM D 7508. Deben estar diseñadas para su uso en concreto y exhibir un valor de resistencia residual post-agrietamiento (fe3) equivalente al mínimo acero de refuerzo requerido y evaluado de acuerdo con ASTM C 1609.

3. Requerimientos mínimos de resistencia de la sub-base al momento de la colocación del concreto. Módulo de reacción de sub-rasante

4. Seguimiento de guía de curado siguiendo los lineamientos establecidos en la guía ACI 223 y/o establecidos por el proveedor de tecnología de que permite compensar la contracción.

5. Establecimiento de las Juntas de aislamiento

6. Seguimiento de prácticas constructivas claras durante el proceso de preparación de la superficie, colocación del concreto de contracción compensada para piso industrial, operación especial de curado en agua, corte de juntas en el momento indicado, entre otras. Un paso a paso del proyecto debe previamente discutirse entre los que intervienen en la ejecución en obra.

7. Uso de láminas de aislamiento

*Cada proyecto en particular debe ser evaluado en términos de contracción desde los materiales particulares a emplear en el diseño de mezcla, se requieren estudios previos y bajo condiciones normalizadas, que aseguren uniformidad y control en los resultados esperados en campo.

Las mejores prácticas de diseño y construcción enseñan que proyectos de amplia magnitud requieren un claro enfoque y proceso de administración, diseño y especificación y finalmente las mejores prácticas de construcción e ingeniería.

En relación a enfoque y proceso de administración se sugiere la generación de un comité previo a la construcción de obra, en el mismo se evalúan todos los criterios desde fabricación de concreto, transporte, colocación, operaciones de acabado, curado y modelación de juntas de expansión.

Los criterios de diseño y especificación deben ser validados con resultados de estudios previos y ensayos industriales piloto, se deben seguir todos los criterios para el control de calidad de concreto incluyendo los específicos para concretos de contracción compensada y reforzados con fibras.

El contratista que ejecutará las obras de piso de gran formato debe contar con la experiencia y cantidad en número de personas que permita adecuado manejo del concreto, ideal que el personal cuente con certificación ACI como instaladores de pisos planos industriales de concreto. Se requiere experiencia en instalación de pisos industriales y previo entrenamiento en procedimiento constructivo siguiendo las indicaciones establecidas en la guía ACI 223 para concreto de contracción compensada.

Se tienen experiencias documentadas de pisos de gran formato en diferentes aplicaciones típicas de pisos industriales de losas sobre terreno, construidas para bodegas, centros de distribución, plantas de manufactura y grandes superficies; por tratarse de un sistema especializado, el éxito de este tipo de proyectos radica en un acompañamiento detallado del paso a paso del proyecto, establecimiento de documentos que permitan validar el proceso de diseño, especificación, configuración del diseño de mezcla de concreto, secuencia constructiva y selección de los mejores materiales. Se tiene el respaldo normativo el cual ha sido modificado siguiendo las condiciones propias de aplicación o requeridas por proyecto, modificaciones basadas en la experiencia en la generación de datos por más 10 años. Es por eso necesario acudir con profesionales, en Grupo Sapcon somos especialistas en pisos de alta calidad, y durabilidad, además de contar con una gran variedad de proyectos que nos respaldan.

Sapcon Otro sitio realizado con WordPress

Sapcon Otro sitio realizado con WordPress